Lean Management: El método de las 5S

El método de las 5S toma su nombre de cinco palabras japonesas que comienzan con “S”: Seiri, Seiton, Seiso, Seiketsu y Shitsuke.

La traducción al inglés ha logrado mantener la regla nemotécnica de las 5S a través de las palabras: Sort, Straighten, Scrub, Standarize y Sustain.

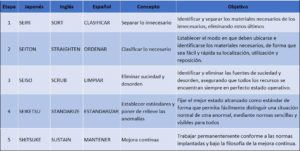

Las 5 etapas definidas con esas palabras se resumen en el siguiente cuadro:

De la misma forma, aunque con menos frecuencia, podremos encontrarnos con la denominación de “método de las 5C” por las palabras Clear out (limpiar), Configure (configurar), Clean and check (limpiar y verificar), Conform (ajustar) y Custom and practice (costumbre y práctica).

En ocasiones, aunque con poca frecuencia, se habla incluso de las “6S” o de las «7S» ya que se incorporan otras dos palabras «Shukan» = Hábito y «Kenkon» = Salud y Seguridad.

A modo de historia:

Tras finalizar la II Guerra Mundial, Japón emerge como un país totalmente destruido, con una industria que tiene que partir de cero ante una mercado interior que apenas tiraba de la demanda. La escasez de materias primas hace que la dirección de Toyota Industries se plantee la búsqueda de estrategias que permitan reducir el desperdicio y las ineficiencias en la fabricación. En las décadas de los cincuenta y sesenta comienza a tomar forma lo que posteriormente se conocería como el Toyota Production System, que abarca una serie de metodologías entre las que se incluyen la fabricación Just-In-Time, Jidoka y el concepto central del lugar de trabajo visual.,

Hiroyuki Hirano ideó los cinco pilares del lugar de trabajo visual, un concepto que se evolucionaría hacia la metodología 5S tal como la conocemos hoy.

Cabe señalar que las 5S surgen basándose en el sistema ”CANDO” (formado por el acrónimo de C = Cleaning up = Limpiar; A = Arranging = Reparar; N = Neatness = Pulcritud; D = Discipline = Disciplina; O = Ongoing improvement = mejora en curso) desarrollado por Henry Ford para hacer el área de trabajo más organizado y eficiente tal y como se recogía en su libro “Today and Tomorrow” (“Hoy y mañana”) publicado en 1926, así como en los principios de Edwards Deming y su ciclo PDCA, del inglés Plan-Do-Check-Act (Planificar-Hacer-Verificar-Actuar).

Las 5 S, junto con la estandarización (documentación de la mejor forma de realizar el trabajo) y la eliminación de la “muda” (desperdicio o despilfarro en japonés) constituyen los pilares sobre los que se fundamenta la metodología del “Gemba Kaizen” que podría traducirse como la “Mejora continua en el lugar en que tiene lugar la acción o proceso”.

Una aproximación cotidiana a las 5S:

Todos tenemos la experiencia de haber visitado una instalación ajena (almacén, taller, centro de producción, oficina, etc) y haber tenido la sensación que en esa organización existía cierto desorden, de la necesidad de espacio, de la falta de disciplina, de urgencia e incluso de suciedad y falta de limpieza, etc.

Nos quedaba la impresión de que parecía que a nadie le preocupaba la situación (“unos por otros, la casa sin barrer”) y que nadie era consciente de las consecuencias que ello acarreaba: pérdidas de tiempo (por búsquedas, traslados, manipulaciones…), accidentes, deterioro de la calidad del producto o servicio, etc. Y probablemente esa experiencia no haya sido en una instalación ajena…

Quizás también estemos acostumbrados al muy habitual uso del “zafarrancho” para ordenar y limpiar las instalaciones cuando hay una visita importante a la que se quiere ofrecer la mejor imagen de la empresa, hasta el punto de que incluso empresas que están certificadas en sistemas de calidad como Iso, Ifs, Brc, etc., recurren a estas prácticas ante la visita de la empresa auditora o certificadora del sistema de calidad.

En todos esos casos, el estado conseguido tras el “zafarrancho” suele durar pocos días, degradándose rápidamente y la vuelta a la situación anterior se justifica aduciendo motivos como la sobrecarga de trabajo y la falta de tiempo. Sin darse cuenta, la organización se ha acostumbrado a a convivir con la suciedad y el desorden y estos han dejado de sorprender.

Algunos de los “indicios” o “síntomas” que reflejan estas situaciones suelen ser:

- Aspecto sucio del área de trabajo, máquinas, personas, vestuario, aseos, etc. (fugas, goteras; maderas, cartones, plásticos y otros materiales sin recoger, insuficiente iluminación, útiles y herramientas abandonados…)

- Desorden en general (pasillos ocupados, útiles amontonados, cables sueltos, …).

- Falta de espacio en los almacenes.

- Estanterías repletas de productos o materiales cuya identificación es complicada e, incluso, inexistente.

- Flujos constantes (de personas, carretillas…) no organizados o un tanto caóticos, trasladando elementos de un sitio para otro.

- Soluciones provisionales ante los problemas.

- Falta de instrucciones, señales, etc, de fácil interpretación, que pudieran facilitar que cualquier persona entendiera la situación, el contexto o la tarea a desempeñar.

- Falta de utilización de elementos de seguridad (gafas, arnés y otros Epis; extintores, …).

- Máquinas y otros útiles y herramientas que aparecen rotos, averiados o a los que les faltan piezas (relojes, pantallas, manillas de puertas, topes, …).

- Excesivas averías en las máquinas.

- En general, desinterés del personal por su área de trabajo.

Para solucionar estos problemas y alcanzar un nivel permanente de «estado de visita» probablemente la mejor metodología a aplicar sea la de las 5S. Así, los objetivos que persigue son:

- Mejorar y mantener las condiciones de organización, orden y limpieza en el lugar de trabajo.

- A través de un entorno de trabajo ordenado y limpio, se crean condiciones de seguridad, de motivación y de eficiencia.

- Eliminar los “despilfarros” o “desperdicios” (“Muda” en japonés) de la organización.

- Mejorar la calidad de la organización.

A continuación, se muestran algunas imágenes de diversas experiencias en la aplicación del método de las 5S:

|

Rack de cableado – Antes y después.

|

Rack de cableado – Antes y después.

|

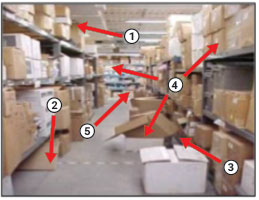

| 1.- Difícil alcance para el stock almacenado.

2.- Stock no utilizado desde hace tiempo. 3.- Riesgos para la seguridad; cajas en medio de los pasillos de acceso. 4.- Información confusa o inexistente: no existe control de inventario por fechas, etiquetado por códigos de barras, gestión visual mediante el uso de colores o estandarización en la codificación de artículos y ubicaciones. 5.- Residuos y basura acumulada. |

|

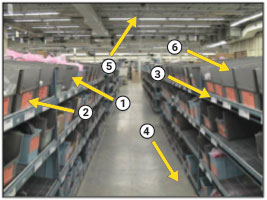

| 1.- Estanterías y bandejas uniformes y estandarizadas.

2.- Etiquetado por código de barras que permite la trazabilidad del inventario por fecha. 3.- Etiquetado de las ubicaciones. 4.- Estanterías, bandejas y pasillos en buen estado de limpieza y mantenimiento. 5.- Iluminación adecuada de la instalación. 6.- Posicionamiento de estanterías a una altura que no requiere escaleras. |

|

|

Zona de preparación de pedidos – Antes y después.

|

|

Zona de moldes y utillaje – Antes y después.

|

|

Zona de almacenaje – Antes y después.

|

|

Mostrador de oficina – Antes y Después.

|

|

Mesa de oficina – Antes y Después.

|

|

Mesa de despacho – Antes y Después.

|

|

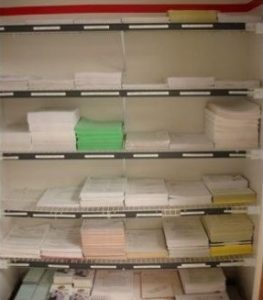

Archivo de formularios – Antes y Después.

Bandejas de productos – Antes y después (con control de reposición y rotación de producto mediante el uso de bandejas de distintos colores).

|

|

Sala de laboratorio – Antes y después.